- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Лазерлік кесу машиналары мырышталған парақты, мыс және алюминий материалдарын ұстай алады ма?

2025-02-08

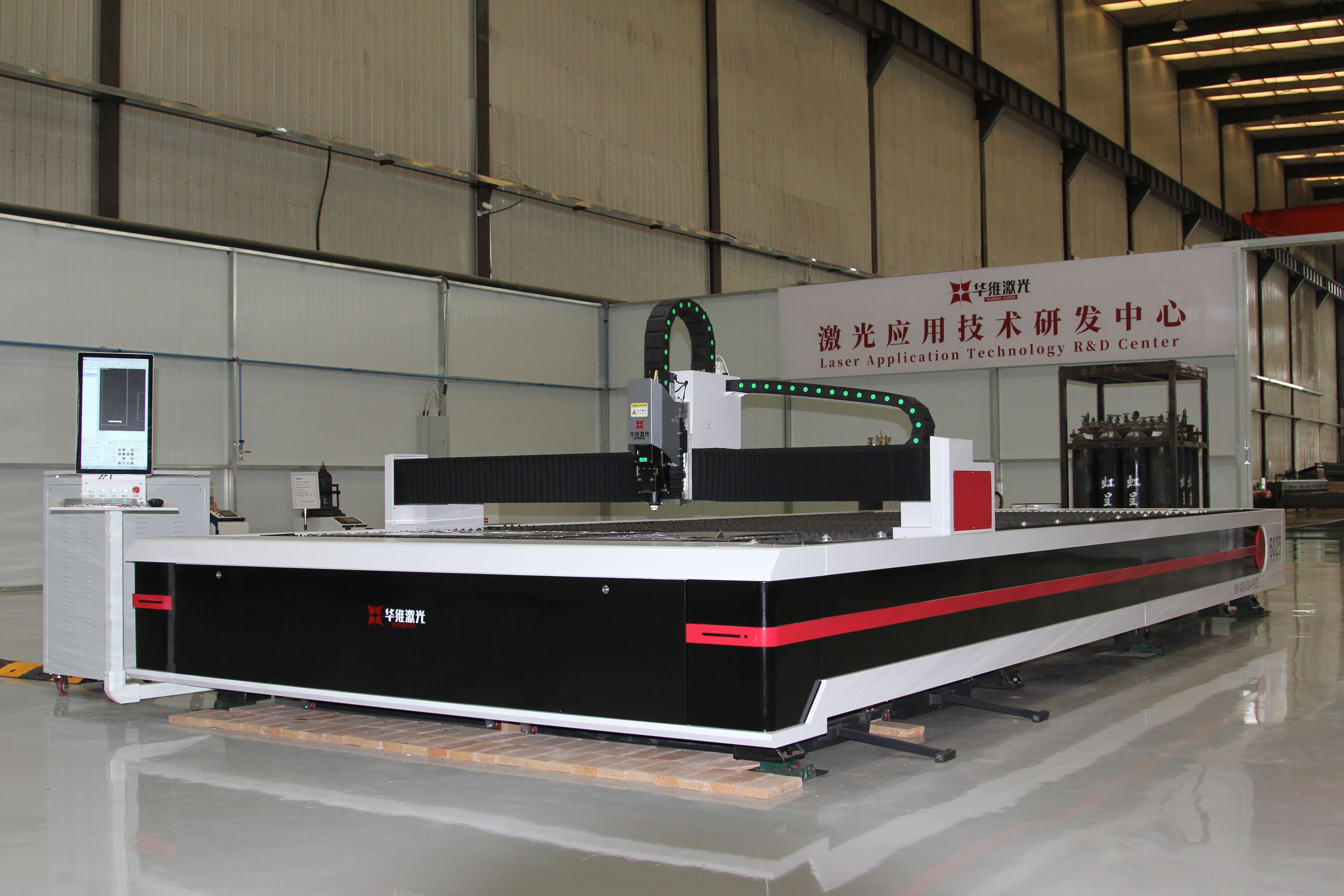

Олардың жоғары шағылысуы мен жылу өткізгіштігінің арқасында дәстүрлі лазерлік материалдарды лазерлік кесу, мысалы, мырышталған парақтар, мыс, мыс және алюминий, мысалы, лазерлік шағылысу жабдықтары және тұрақсыз кесу сияқты кейбір қиындықтарды ұсынады. Алайда, лазерлік технологияның үздіксіз жоғарылауымен заманауи лазерлік кесу машиналары бұл материалдарды тиімді және тұрақты түрде өңдей алады.

Заманауи лазерлік кесу технологиясына арналған шешімдер

1. Жабдық параметрлерін реттеу

• Қуатты таңдау:Мырышталған парақтар үшін, орташа және төмен қуат мырыш қабығының жоғары температурада қатты булануына жол бермеу үшін және үлкен мөлшерде шашырауды болдырмау үшін қолданылады, бұл кесу сапасы мен жабдықтарының өміріне әсер етеді. Мыс пен алюминийді кесу кезінде, олардың лазерлер үшін сіңу деңгейі төмен болғандықтан, жоғары қуатты лазер көздері бар, олар материалдарды еріту және булану үшін жеткілікті қуат беруі керек, сондықтан кесу материалдарды біртіндеп жалғастыра алады.

• Импульстің жиілігі:Мырышталған парақтарды кесу кезінде лазерлік энергияның материалға біркелкі әрекет етуіне және ыстық зоындықты азайтуға мүмкіндік беретін импульстің жиілігін одан әрі қолдануға болады. Мыс пен алюминий, мысалы, импер және алюминий сияқты жоғары рефлексиялық материалдар үшін, импульстің төменгі жиілігі, әдетте, бір импульстің энергиясын ұлғайту және материалға ену қабілетін жақсарту үшін қолданылады.

• Кесу жылдамдығы:Мырышталған парақтың кесу жылдамдығы орташа болуы керек. Егер ол тым тез болса, ол кесілмеуі мүмкін. Егер ол өте баяу болса, мырыш қабаты еріген және буланған болады. Мыс пен алюминийдің кесу жылдамдығы қарапайым болатқа қарағанда тезірек болуы керек, бұл материалдың бетіне жылудың жиналуын азайту және шамадан тыс балқу және деформацияны болдырмау керек.

2. Көмекші газды пайдалану

• Газ түрі:Сығылған ауа немесе азот көбінесе мырышталған парақты кесу үшін қолданылады. Сығылған ауа шлакты тиімді түрде алып тастай алады, ал азот кесілген беттің тотығуының алдын алады. Мыс пен алюминийді кесу кезінде, жоғары тазалық азот немесе аргон, әдетте, кесу процесінде жоғары шағылыстыратын материалдардың тотығу реакциясын жақсарта алады және кесілген беттің сапасын жақсартуға болады.

• Газдың қысымы:Мырышталған парақты кесу кезінде газдың қысымы, әдетте, 0,5-1,0 мМА құрайды. Мыс пен алюминий материалдар үшін, ерігеннен кейінгі жақсы саусақтыққа байланысты, әдетте, 0,0-2.0PA, балқытылған материалдарды кесу аймағынан тез арада қуыруға мүмкіндік береді.

3. Оптикалық жол жүйесін техникалық қызмет көрсету

• Линзаны тазалау:Линзаға жабысып, линзаны ұсақтап, лазерлік берілістер мен фокустық эффектке әсер ететін шашырау мен шаңның алдын алу үшін арнайы тазалағыш құралдармен және реактивтермен үнемі тазалаңыз.

• Оптикалық жолды калибрлеу:Лазер сәулесінің материалдық бетке дәл бағытталғанына, энергияны пайдалануды жақсартатын және оптикалық жолдың ауытқуынан туындаған кесу мәселелерін азайту үшін оптикалық жол жүйесін үнемі тексеріп отырыңыз.

4. Материалдық алдын-ала тазалау

• Бетті тазалау:Кесуге дейін лазерлік сіңу жылдамдығын жақсарту және кесу сапасын жақсарту үшін май, шаң, мыс, мыс және алюминий бетіне май, шаң және алюминий сияқты қоспаларды мұқият алып тастау керек.

• сіңіргіш жабыны:Материалдың бетіне жоғары лазерлік сіңіру деңгейі бар жабын қабатын жабу лазерлік энергияның сіңіру тиімділігін арттырады және кесу әсерін жақсартады.

Тиісті қосалқы газдарды таңдау арқылы тиісті қосалқы газдарды таңдау арқылы, оптикалық жол жүйесін және алдын-ала өңделетін материалдарды, заманауи лазерлік кесу машиналарын тиімді және үнемі рефлексиялық материалдарды тиімді және тұрақты түрде өңдей алады, мысалы, мырышталған парақ және алюминий. Кәсіпорындар шағылысуға қарсы және жоғары қуатты лазерлі жабдықты қажеттіліктеріне қарай таңдай алады және кесу сапасы мен өндіріс тиімділігін арттыру үшін технологиялық параметрлерді оңтайландырады.